Strojní linka RPM 2002 rakouské společnosti PLASSER & THEURER použitá v těchto dnech na stavbě „Modernizace Praha-Běchovice – Úvaly“ není žádný drobeček. S délkou 140 m, váhou 560 tun a celkovým výkonem téměř 2,5 MW rozhodně budí respekt.

Pojďme se tedy podívat, co toto „monstrum“ umí a jak pracuje.

Článek je určen laické veřejnosti, rozhodně si neklade ambice stát se příručkou k použití ani vysokoškolskou publikací. Záměrem je seznámit čtenáře s principem práce tohoto sofistikovaného stroje. Autor čerpal z veřejně dostupných, zejména zahraničních zdrojů, chyby při překladu odborné terminologie nelze vyloučit a předem děkuji za upozornění na ně – a jakékoliv další doplnění – v diskuzi pod článkem.

Nejprve obecně:

RPM 2002 patří do rodiny strojů pro sanaci bez snášení kolejového roštu. Obecnými výhodami této metody jsou:

- vyšší výkony (rychlejší provedení)

- ohleduplné k okolí: bez nákladních automobilů, přístupových komunikací…

- není omezen provoz po sousedních kolejích

- automatizovaný proces vede k vyšší přesnosti

- stejnorodost a stálá tloušťka pokládaných vrstev

- zemní pláň je odhalena jen v krátkém úseku a na krátkou dobu, navíc není pojížděna (díky tomu lze pracovat i za nepříznivých klimatických podmínek)

První tři zmíněné důvody byly patrně rozhodující při volbě této metodu na stavbě „Modernizace Praha-Běchovice – Úvaly“ v části procházející přírodní rezervací Klánovický les.

Za nevýhodu lze považovat vysokou cenu za pronájem zařízení a nutnost proškolit obsluhu.

Co linka umí a srovnání s předchůdcem:

RPM 2002 byla vyvinuta pro plně automatizovanou pokládku konstrukční vrstvy a štěrkového lože s integrovanou recyklací vytěženého štěrku a to technikou bez snášení kolejového roštu. V závěru pracovního procesu linka stávající kolejový rošt ukládá do původní polohy a podbíjí ho. Výsledkem je kompletně renovovaný železniční spodek a původní svršek uložený v novém štěrkovém loži, schopný pojíždění rychlostí do 70 km/h. Obvykle následuje výměna kolejového roštu za nový, kdy je k pojezdu potřebné mechanizace využit právě svršek položený zpět linkou RPM.

Linka konstrukčně vychází z osvědčeného modelu AHM 800 R, přidává však k renovaci konstrukční vrstvy i renovaci štěrkového lože v jednom průchodu. Mimo úspory času představuje zásadní výhodu oproti AHM to, že původní kolejový rošt není pokládán zpět na novou konstrukční vrstvu, ale až na nové štěrkové lože. Z hlediska použitého materiálu je oproti AHM materiál konstrukční vrstvy výhradně nový, naopak štěrk je recyklován. Dalším bonusem oproti AHM je zpětná pokládka původního kolejového roštu včetně podbití.

| stroj | AHM 800 R | RPM 2002 |

| počet průchodů | 2 (KV+ŠL) | 1 |

| materiál konstrukční vrstvy | recyklovaný štěrk | nový |

| materiál štěrkového lože | nový | recyklovaný štěrk |

| zpětné položení kolejového roštu | na konstrukční vrstvu (špatně) | na štěrkové lože (dobře) |

| podbití | NE | ANO |

| kolej ihned použitelná | NE | ANO, do 70 km/h |

Linka RPM 2002 tak umožňuje provedení veškeré činnosti potřebné pro obnovu železničního spodku i štěrkového lože v jednom kroku. Výkon linky je přibližně 100 m/h.

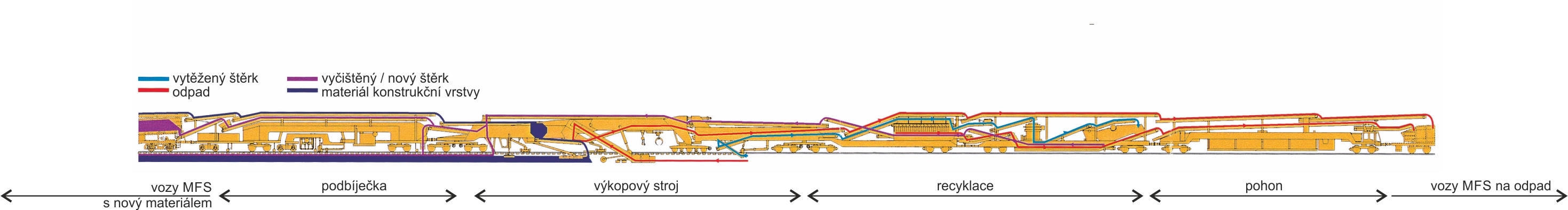

Části soupravy:

Linka obsahuje postupně tyto jednotky (v pořadí od čela):

MFS vozy pro ukládání odpadního materiálu

pohonná jednotka

recyklační část

výkopový stroj

podbíječka

MFS vozy pro přísun nového materiálu (štěrk a konstrukční vrstvu)

Vlastní funkce linky:

-

Odtěžení

Většina práce se odehrává uprostřed soupravy, ve výkopovém stroji. Nejprve je odtěžena vrchní vrstva štěrkového lože těžícím řetězem*. Tento materiál může být recyklován a použit zpět do štěrkového lože.

*Práce těžícího řetězu je dobře patrná na tomto videu o AHM-800, čas 00:16

-

Recyklace štěrku

Následuje recyklace štěrku v recyklační jednotce, která se nachází před výkopovým strojem. Tam je vytěžený materiál z výkopového stroje dopraven pásovými dopravníky. Recyklace štěrku spočívá v jeho průchodu hvězdicovým sítem, odloučení kovových částic (magnetický separátor) a dále do kuželové drtičky, kde je štěrk „ohraněn“ (naostřen) a v závěru do prosévačky, kde je oddělena nežádoucí frakce. Zpracovaný štěrk dále putuje dopravníky zpět do výkopového stroje a zde bude následně využit pro spodní vrstvu štěrkového lože.

-

Odtěžení odpadu

Vracíme se tedy do výkopového stroje. Druhý těžící řetěz odstraní zbytek štěrkového lože (tento je kontaminovaný a na recyklaci se nehodí) až na zemní pláň. Vytěžený materiál spolu s odpadem z hvězdicového síta a prosévačky je dopravován (opět pásovými dopravníky) nad recyklační jednotkou, pohonnou jednotkou až na čelo soupravy do nákladních vozů MFS*.

*Vozy MFS jsou opatřeny pásovými dopravníky – tak je zajištěno, že se vytěženým materiálem postupně naplní všechny vozy bez nutnosti manipulace. Více o těchto vozech na této stránce

V tomto stádiu je možná i pokládka geotextilie z odvíjecího zařízení.

-

Pokládka konstrukční vrstvy

Dále je pokládána konstrukční vrstva. Materiál pro konstrukční vrstvu není recyklován, je navážen nový. Dopravu materiálu zajišťují portálové dopravníky*, které nakládají kontejnery z vozů na konci soupravy.

Aktualizováno 17.7. 11:50 dle příspěvku čtenáře Jeffer: Přísun nového materiálu zajišťují také vozy MFS. (Popsaný postup s portálovými dopravníky je použit u AHM 800 R a PM 1000).

*

Dopravník jezdí po kolejové drážce, která je vedena nepřetržitě po vagonech s kontejnery na konci soupravy. Dopravník si tak dojede na místo s prvním plným kontejnerem, naloží ho, odjede k začátku pásového dopravníku a tam ho vysype. Dobře je to vidět na tomto videu v čase 7:33 (PS: Moc by se mi líbila práce řidiče tohoto dopravníku 🙂

Konstrukční vrstva je rozhrnuta dle nastavených parametrů. Dále je přidávána voda pro dosažení požadované vlhkosti. Šest vibračních desek provádí hutnění konstrukční vrstvy.

-

Pokládka štěrkového lože

Štěrkování je prováděno ve dvou fázích – v první je vyplněn prostor pod pražci, v druhé je zasypáván prostor mezi pražci, a to jak mezi kolejnicemi, tak po okrajích. Také doplňkový štěrk (recyklovaný nemůže pokrýt celou spotřebu, připomeňme si, že kontaminovaná spodní část byla odstraněna) je navážen z vozů na konci soupravy.

-

Pokládka kolejového roštu a podbití

Nakonec je původní kolejový rošt (který byl po celou dobu procesu přizvednutý nad pracovním prostorem) navrácen do požadované polohy (směrově i výškově) a podbit integrovanou podbíječkou. Následuje přeměření a uložení záznamu geometrie koleje.

Následné činnosti:

Nyní je potřeba původní svršek vyměnit za nový, nejspíše nějakou soupravou pro výměnu kolejového roštu. V případě naší stavby je to Matisa 95 SR, její velmi podrobný popis naleznete na stránkách tratovestroje.net

Videa:

Protože jeden obrázek vydá za tisíc slov a minuta videa vydá za tisíc fotek, zde nabízíme několik videí, která zachycují linku při práci. Bohužel zrovna videí s RPM 2002 je na internetu poskrovnu a jsou kvalitativně slabší, proto přikládáme i videa jejich příbuzných. Ta jsou v HD kvalitě a lépe zobrazují ty části, které jsou pro celou rodinu shodné (těžící řetěz, portálové dopravníky, vozy MFS…). Redakce se pokusí v průběhu července získat vlastní video s linkou při práci. Nebráníme se ani externí spolupráci z řad čtenářů – máte-li čas a techniku, natáčejte, zasílejte odkazy – děkujeme 🙂

RPM 2002:

RPM 2002 v Klánovickém lese:

autor: Michal Militký

Předchůdce: AHM 800 R

Nástupce: PM 1000-URM

https://www.youtube.com/watch?v=UvwygXGYwi8

(včetně animace a výkladu v AJ)

Věříme, že tento článek odpověděl na vše, co jste kdy chtěli o RPM 2002 vědět a báli jste se zeptat 🙂

Zdroje:

International Railway Journal

www.plasseramerican.com a www.plassertheurer.com

videa z Klánovického lesa: Michal Militký

Tak ešte opravím: aspoň na Běchovickom konci stroja nie sú vozne MFS, ale podobné vozy BSW2000. Na prvý pohľad sa líšia tým, že sú kratšie, majú len dva dvojnápravové podvozky a chýba im kabína pre obsluhu.

Čo sa týka návozu materiálu, asi sa používa iba recyklát s tým, že nový štrk sa dosype pri výmene zvršku (najjednoduchšia možnosť).

Děkuji, po ověření to doplním do textu.

S tím návozem – ano, pokud recyklovaný štěrk stačí alespoň na spodní část lože a trochu navrch (aby bylo vůbec proč podbíjet), pak by to mohlo být tak, že na vozech je jen materiál konstrukční vrstvy.

Pořád ale zůstává otázka, jestli to je vlastnost této linky, nebo specialita této stavby. Protože když oba „příbuzní“ mají ten portálový nakladač, který je (z mého pohledu) pro přísun obou materiálů nezbytný, nebude náhoda, že ten „náš“ ho nemá. Navíc ve schématu Plassera na levém okraji je vyznačený přísun obou materiálů. Což si v řešení s MFS apod. neumím představit. Jedině snad nějaké mezizásobníky na oba materiály, kdy by se střídavě jeden a druhý plnily podle toho, co by zrovna bylo přivezeno.

Snažím se přijít té záhadě na kloub, opravdu.

Michal Militký nám zaslal videa z Klánovického lesa. Pěkná, v HD kvalitě a především přímo „náš“ stroj. Doplněno do článku. Děkujeme.

Oprava: RPM2002 (aspoň ten pracujúci v Klánovicích) používa aj na návoz nového materiálu pre železničný spodok vozne MFS. Tzn. stroj je samohybný, na jeho oboch koncoch je reťaz vozov MFS s hektorom/kocúrom, ktorý každú chvíľu odbehne s časťou vozov MFS do Běchovic po nový materiál, alebo do Úval vyložiť odpad. Stroj zatiaľ môže pracovať a plní (vyprázdňuje) zostávajúce vozy.

Děkuji za upozornění. Opraveno v textu. Každopádně to vysvětluje, proč jsem ty vozy s kontejnery nemohl v Běchovicích najít a vyfotit 🙂

Pokud víte, prosím ještě o doplnění informace – jak se v tomto případě řeší přísun dvou materiálů (štěrk / materiál pro konstrukční vrstvu), když vozy MFS mají jen jeden pás?

Doplněno 17.7. 11:40: Zmínka o kontejnerech a portálovém nakladači je opravdu jen v textu o AHM a PM, u RPM není způsob přísunu materiálu zmíněn. Pokusím se zjistit důvod této odlišnosti a způsob, jak je vozy MFS řešen přísun dvou různých surovin.